08.07.2022 | BLOG

Räumliche Trennung von Pulvereintrag und Flüssigkeitshandling: Einige Anwendungsbeispiele

Ob unterschiedliche Ex-Zonen, allergene und nicht-allergene Stoffe oder eine schonendere Reinigung der Maschinen: Es gibt viele Gründe, das Handling von Pulvern und Flüssigkeiten räumlich voneinander zu trennen. Die jeweiligen Prozessschritte können dabei in unterschiedlichen Räumen, anderen Geschossen oder sogar in getrennten Gebäuden erfolgen. In diesem Beitrag stellen wir einige Anwendungsfälle einer solchen räumlichen Trennung vor.

Inhalt

- Platzverhältnisse vor Ort

- Schonendere Reinigung

- Verarbeitung von gesundheitsgefährdenden Pulvern

- Lärmschutz

- Unterschiedliche Ex-Zonen

- Allergene und nicht-allergene Pulverstoffe

- Temperaturunterschiede bei der Lagerung und Verarbeitung von Rohstoffen

- Räumliche Trennung von Pulver- und Flüssigkeitshandling über große Distanzen

- Mehr erfahren im Online-Seminar

Platzverhältnisse vor Ort

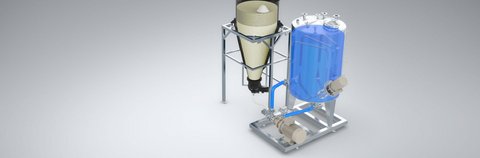

Eine eher trivialer, aber gleichzeitig recht häufig anzutreffender Grund für die Trennung von Pulver- und Flüssigkeitshandling sind die Platzverhältnisse vor Ort. Oftmals haben die Anwender schlicht keine andere Wahl als die Technologie zum Pulvereintrag aus einem anderen Gebäudeteil heraus einzusetzen und Flüssigkeiten über größere Distanzen zu rezirkulieren.

Schonendere Reinigung

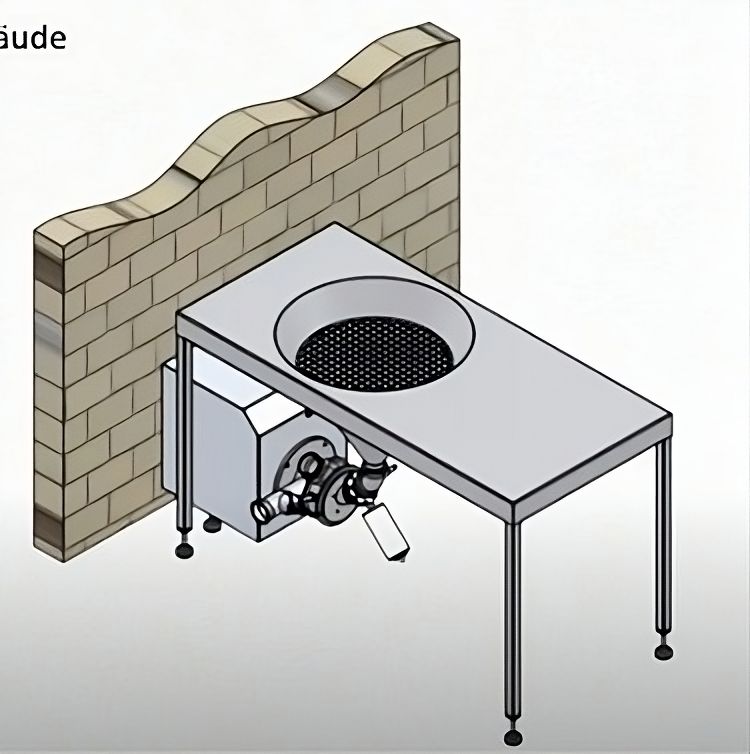

Für eine räumliche Trennung kann auch eine schonendere Reinigung und damit einhergehend eine geringere Belastung der Maschinen durch die eingesetzten Reinigungsmittel sprechen. Bei der Fertigung von Milchprodukten kommt zur Reinigung der Maschinen beispielsweise ein sehr aggressiver Reinigungsschaum zum Einsatz. Maschinenteile und Maschinenkomponenten derartigen Reinigungsprozessen auszusetzen ist überaus kritisch.

Wird eine Maschine hingegen durch eine Wand hindurch betrieben, können die Reinigungsprozesse für die Maschine schonender gestaltet werden. Teile der Maschine befinden sich dann in einem separaten Raum, in dem mit weniger aggressiven Reinigungsmitteln gereinigt wird.

Verarbeitung von gesundheitsgefährdenden Pulvern

Ein weiterer Anwendungsfall für eine räumliche Trennung ist die Verarbeitung stark gesundheitsgefährdender Pulver. Ein Beispiel hierfür ist Penicillinpulver: Das Einatmen von Stäuben des Penicillinpulvers ist bereits in kleinsten Konzentrationen äußerst kritisch.

Eine Möglichkeit zur sicheren Verarbeitung des Penicillinpulvers ist der Einsatz einer Plexiglas-Scheibe und eines speziellen Schutzanzugs für den Bediener (sog. Halbmann). In diesem Anzug kann der Mitarbeiter die dreifach verschlossenen Pulverbehälter bedienerfreundlich öffnen und entleeren, ohne mit den gesundheitsgefährdenden Stäuben des Penicillinpulvers in Kontakt zu kommen.

Bei einer Verarbeitung mit der Inline-Pulverbenetzungs- und Dispergiermaschine YSTRAL Conti-TDS wird das Penicillin-Pulver vom Bediener in einen Trichter hineingegeben, von der Conti-TDS eingesaugt und in einem geschlossenen System mit sterilen Prozessbehältern verarbeitet.

Lärmschutz

Auch der Lärmschutz der Mitarbeitenden spricht für eine räumliche Trennung von Pulvereintrag und Flüssigkeitshandling: Werden Maschinen durch eine Wand oder eine horizontale Ebene vom Bedienerbereich abgetrennt, sinkt die Lärmbelastung für die Bediener deutlich.

Unterschiedliche Ex-Zonen

Eine räumliche Trennung von Pulver- und Flüssigkeitshandling ist auch eine Maßnahme zum Explosionsschutz: Eine Zone, in der explosionsfähige, brennbare Pulver gehandhabt werden, wird dann beispielsweise durch eine Trennwand von einer Nicht-Ex-Zone abgetrennt. Auch beim Vorliegen einer Staub-Ex-Zone und einer Gas-Ex-Zone kommt eine räumliche Trennung zum Einsatz.

Allergene und nicht-allergene Pulverstoffe

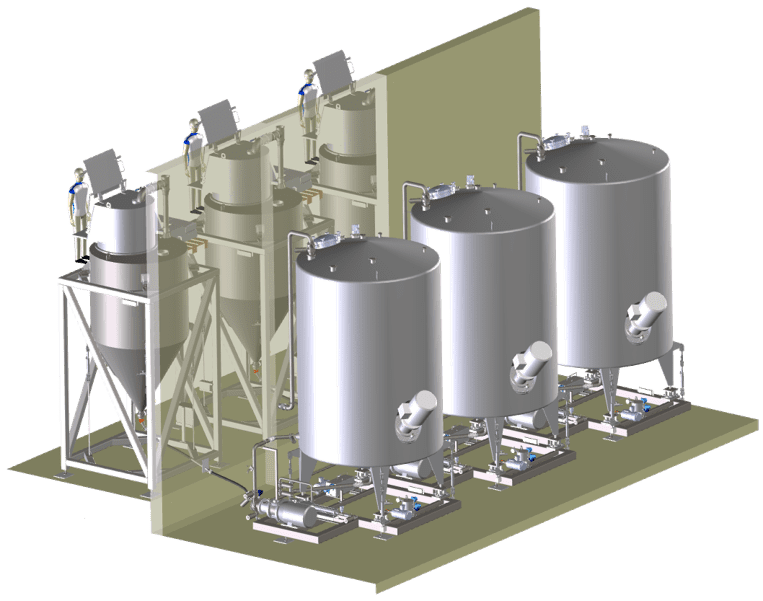

Bisweilen wird nicht nur das Pulver- und Flüssigkeitshandling räumlich voneinander getrennt, sondern es findet auch bei der Pulververarbeitung selbst eine räumliche Trennung statt. Dies ist bei allergenen und nicht-allergenen Pulvern der Fall.

Flüssigbehälter sind einfach zu reinigen - für die Pulverseite gilt dies nicht: Eine Anlage allergenfrei zu bekommen, auf der zuvor ein allergener Stoff verarbeitet wurde, wäre mit einem sehr hohen Aufwand verbunden. Aus diesem Grund werden allergene und nicht-allergene Pulver über getrennte Räume zugeführt und für die Pulververarbeitung vollständig getrennte Systeme eingesetzt. Das Flüssigkeitshandling findet dann oftmals in einem weiteren Raum statt, sodass sich die Pulver- und Flüssigkeitsverarbeitung über insgesamt drei Räume erstreckt.

Temperaturunterschiede bei der Lagerung und Verarbeitung von Rohstoffen

Ein weiterer Grund für die räumliche Trennung einzelner Prozessschritte kann in Temperaturunterschieden für eine optimale Lagerung und Verarbeitung eines Rohstoffs bestehen.

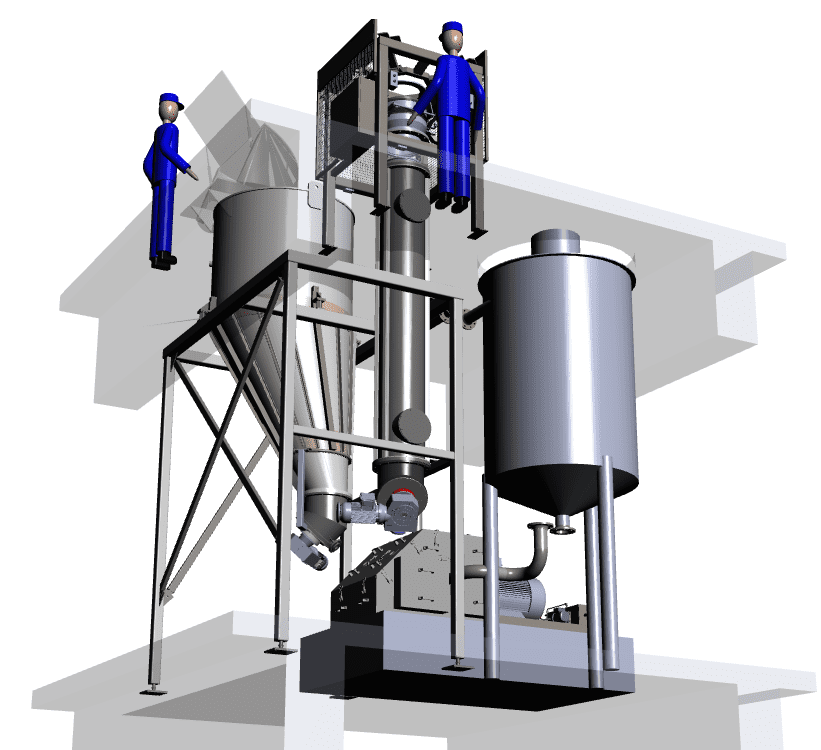

Ein praktisches Beispiel eines Unternehmens aus der Lebensmittelwirtschaft ist die Verarbeitung von Kakao zur Herstellung von Schokolade: Die Schokoladenmasse befindet sich bei Temperaturen oberhalb von 39° C in einem flüssigen Zustand. Um Maschinenkomponenten nicht einzeln beheizen zu müssen, wird der gesamte Raum auf dieses Temperaturniveau gebracht. Für die Lagerung des Kakaos ist diese Temperatur jedoch schädlich: Der Kakao wird bitter.

ystral hat bei der Realisierung einer Prozessanlage für das kakaoverarbeitende Unternehmen die Lagerung und Verarbeitung des Kakaos deswegen komplett voneinander getrennt: Der Kakao wird in einer separaten Etage gelagert, während die Pulververarbeitung und das Flüssigkeitshandling eine Etage darunter erfolgen: Der Kakao wird damit vom kalten Lagerraum in den heißen Verarbeitungsraum gesaugt.

Räumliche Trennung von Pulver- und Flüssigkeitshandling über große Distanzen

Oft sind die zurückgelegten Distanzen bei einer räumlichen Trennung von Pulver- und Flüssigkeitshandling eher kurz. Es ist jedoch auch möglich, Flüssigkeiten über große Entfernungen hinweg zu rezirkulieren. Genauso können auch Pulverstoffe über größere Distanzen eingesaugt und staubfrei verarbeitet werden.

Online-Seminare „‘Wow‘-Effekte in der Verfahrenstechnik“

Mehr über clevere Lösungen in der Verfahrenstechnik und Umsetzungsbeispiele mit Technologien von ystral erfahren Sie in den Online-Seminaren „‘Wow‘-Effekte in der Verfahrenstechnik - Teil 1 und 2“ mit Dr. Hans-Joachim Jacob, Senior Expert Process and Applications bei ystral.

Teil 1 anschauen (Deutsch) Teil 2 anschauen (Deutsch)